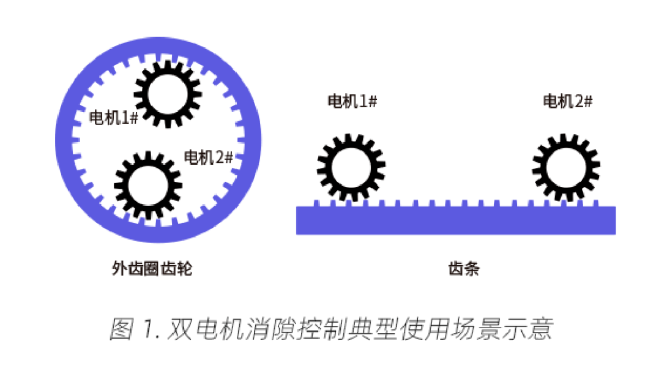

1. 消隙控制使用场景

在如图 1 的齿轮齿圈和齿轮齿条传动中,由于传动机构机械加工误差和机械磨损的存在,电机到受控对象的传动间隙造成的误差无法忽视。在快速随动控制系统中,电机驱动负载进行运动并频繁换向,即使采用机械消隙措施,间隙造成的瞬态误差仍难以克服。双电机驱动消隙系统可以有效地克服机械传动链带来的传动间隙和误差。

在双电机消隙控制系统中,采用两台伺服电机进行联动控制,使各级齿轮始终保持单面贴合,从而精确地传递扭矩、速度或位置。并且在保证无间隙传动的同时,具有良好的伺服进度和快速响应特性。

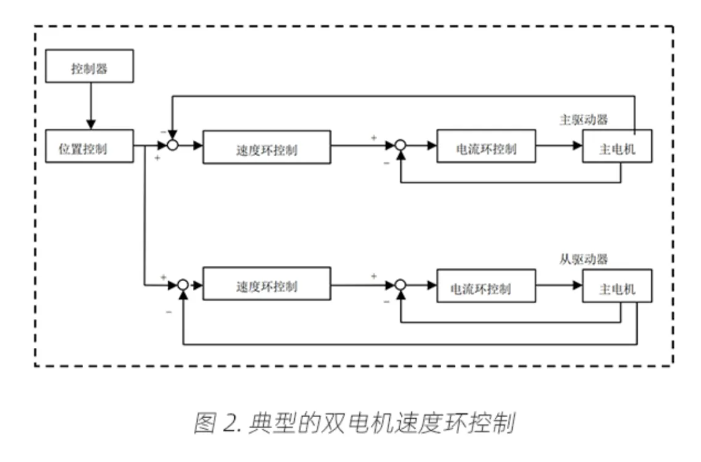

2. 为什么标准的双速度环控制不能用于双电机驱动

在双电机共同驱动一个负载的情况下,我们通常会先想到一个简单的控制结构,即双速度环控制模式。如图 2 所示,两个电机的驱动器分别工作在速度模式,而外环是共同的位置控制回路。但实际情况是由于两个电机传动链存在差异,两个驱动器的时钟精度也存在一定的误差,以及两个电机的编码器反馈也存在不同。这些微小的差异会在两个驱动器的速度积分环节累积,误差累积到达一定的程度以后就会产生在两个电机之间打架的现象,我们称之为电机之间发生较劲。随着误差的累积较劲力矩增大,通常会导致驱动器报警无法正常工作,严重者会损害电机、驱动器或机械。

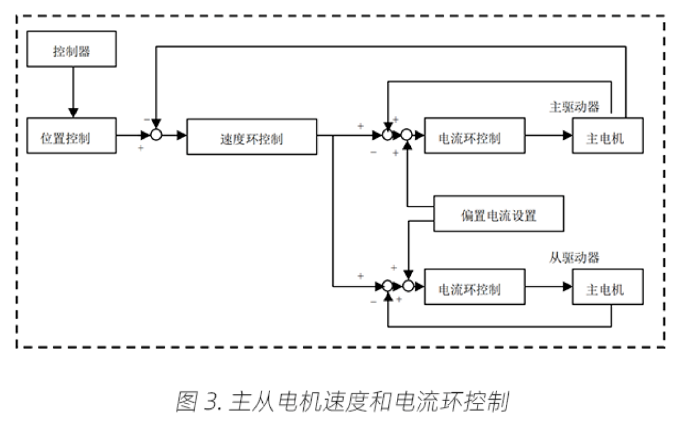

3. 从动轴电流跟随模式用于双电机控制

由于双电机工作在速度模式无法正常共同驱动一个刚性连接的负载,一个改善的方法是利用主从控制模式对双电机实施控制。如图 3所示,此时主电机可以工作在位置或速度模式,而从电机工作在电流模式。从电机的电流设定值来源于主电机的电流设定值,这样两个电机的电流设定值相同,达到的效果是两者扭矩输出的大小和方向一致,从而解决了两个电机之间相互打架的问题。如果系统没有消隙控制的要求,电流跟随主从控制模式是一个好的选择。

当系统有消隙控制要求时,在此基础之上在主从电机之间施加一个偏置电流可以达到消隙的目的,偏置电流的大小即用于消隙控制电流的大小。但是这样的控制方式存在一个缺点,即如果干扰来自从电机侧驱动的传动链,由于从电机的电流设定值来自主电机,此时系统并不会做出如期的响应,从而影响系统的控制精度。因此当系统有消隙需求时,此控制方式并不算完美。

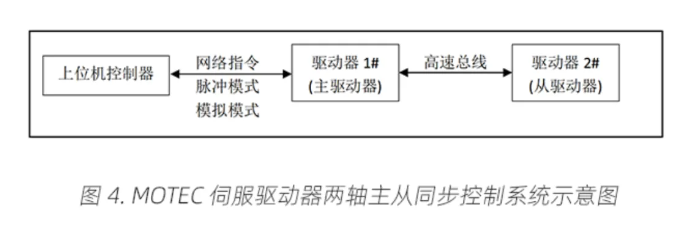

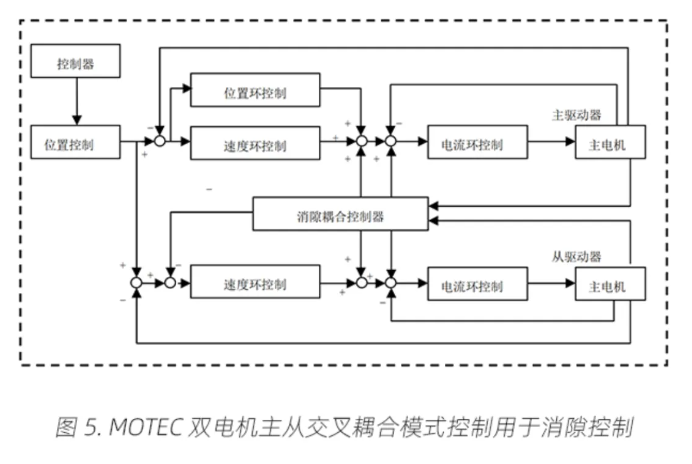

4. MOTEC 主从模式交叉耦合控制用于消隙控制

为了解决以上提到的双电机共同驱动和消隙控制的问题,MOTEC 专门推出了主从控制模式的交叉耦合控制。在主从交叉耦合控制模式下,双电机都可以工作在速度模式。通过耦合控制。不但解决了双电机共同驱动会较劲的问题,同时也达到消隙控制的目的。

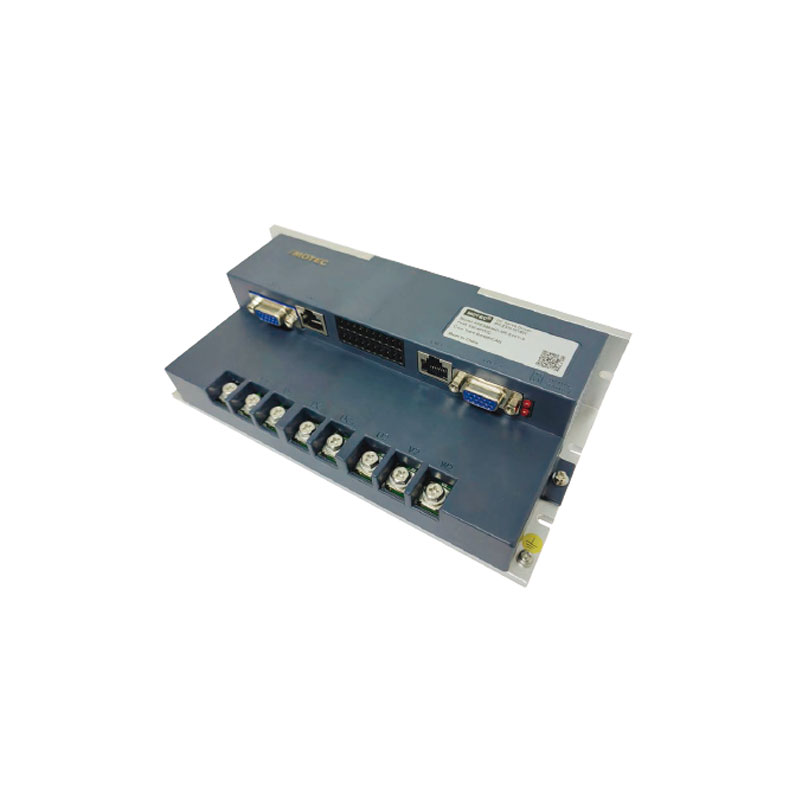

MOTEC 的多轴主从控制模式利用现有的硬件条件,以通用驱动器的成本来达到多轴同步控制的功能,解决方案具有更高的性价比和简便的操作使用方式。系统可组建最多 1主 3 从的主从控制系统,可以运行在总线模式、内置 PLC 编程模式、脉冲方向模式和模拟量模式。如图 4 所示,对应两轴的主从控制模式,除了驱动器之间的通讯线缆无需更多的接线,使用简单方便。

MOTEC 双电机主从交叉耦合控制系统如图 5 所示,它有如下的特点:

1) 双电机运行在主从模式下,主电机工作在位置或速度模式,从电机工作在速度模式;

2) 由于只有一个位置控制回路,使用者对系统进行操作时就好像操作一个电机,另一个电机对用户是透明的,操作简单方便;

3) 由于耦合控制器的存在,两个驱动器之间的打架问题得到解决;

4) 用于消隙控制的电流偏置值可以根据负载的需求进行设置;

5) 由于消隙算法的存在,当电机运动过程中或者换向运动时能够保持平稳控制,始终单向齿面贴合,避免齿轮碰撞;

6) 主从驱动器之间用高速通讯的方式实现信息交换,当其中一个驱动器出现工作异常并报警的时候,另一个驱动器可以根据预先设定的方案进入处理程序,无需上位机参与处理;

7) 当在设备运行过程中,如果主从驱动器中有一个驱动器发生故障报警时,主从驱动器会自动退出啮合状态。报警的那个轴电机释放,而工作正常的那个轴以原来的速度继续运动。退出啮合状态后,正常工作的驱动器可以接收上位机的指令在不停止运动的情况下继续进行控制并连续运动。上位机可以无缝接管系统的控制,可以大大降低因系统故障而停机的概率。

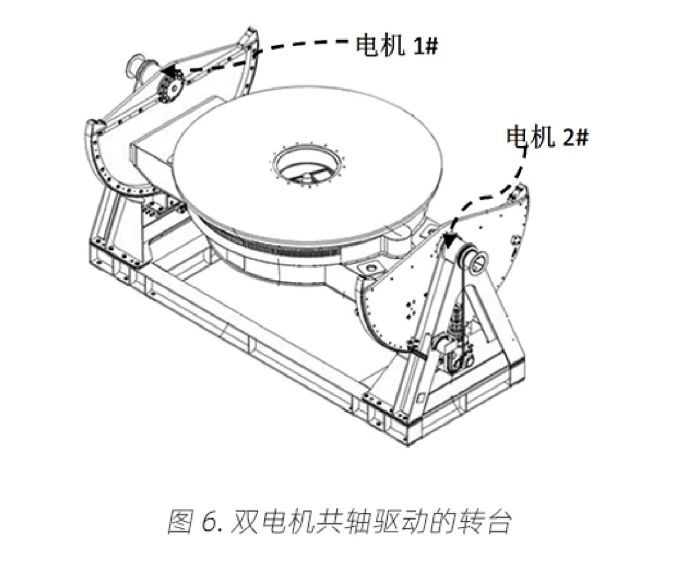

5.其他应用

以上所描述的 MOTEC 主从控制模式的双电机消隙控制,也同样适用于如图 6 所示意的双电机共轴驱动的转台。

6.后续连载章节

以后的章节中,我们会分成不同的主题对多轴主从同步控制模式进行详细的介绍

1、主从控制模式简介;

2、主从位置控制;

3、主从速度控制;

4、主从电流控制;

5、主从控制回零;

6、主从控制不同编码器分辨率电机的混合使用;

7、主从控制电子齿轮控制方式;

8、主从控制PWM控制方式;

9、主从控制脉冲模式;

10、主从控制交叉耦合控制方式;

11、主从控制双电机消隙控制;

12、主从控制电子凸轮控制方式;

13、主从任意轨迹运动控制方式;

14、主从PLC功能简介;

15、主从PLC功能P2P_GO_NEXT运动;

16、主从PLC功能PVT_GO_NEXT运动;

17、组建更多个轴的主从控制模式;

18、双轴驱动器主从控制功能说明;